Realizujemy kompleksową produkcję komponentów z tworzyw sztucznych i aluminium – od projektu detalu i wykonania form wtryskowych lub odlewniczych, po stabilną produkcję seryjną w średnich i dużych wolumenach. Pracujemy w oparciu o własne zaplecze narzędziowe, co zapewnia pełną kontrolę nad procesem i przewidywalność realizacji.

Zapewniamy powtarzalną jakość, terminowość i wsparcie inżynierskie. Realizujemy wtrysk tworzyw sztucznych oraz odlewanie ciśnieniowe aluminium (die casting), zarówno na formach własnych, jak i powierzonych. Wspieramy klientów w optymalizacji konstrukcji detalu, doborze materiału i ograniczeniu kosztu jednostkowego – bez ryzyka i niepotrzebnych korekt.

Działamy zgodnie z ISO 9001 i ISO 14001, realizując projekty dla wielu branż technicznych – od elektroniki i medycyny po budownictwo i infrastrukturę.

Realizujemy kompleksową produkcję komponentów z tworzyw sztucznych i aluminium – od projektu detalu i wykonania form wtryskowych lub odlewniczych, po stabilną produkcję seryjną w średnich i dużych wolumenach.

Pracujemy w oparciu o własne zaplecze narzędziowe, co zapewnia pełną kontrolę nad procesem i przewidywalność realizacji.

Zapewniamy powtarzalną jakość, terminowość i wsparcie inżynierskie. Realizujemy wtrysk tworzyw sztucznych oraz odlewanie ciśnieniowe aluminium (die casting), zarówno na formach własnych, jak i powierzonych. Wspieramy klientów w optymalizacji konstrukcji detalu, doborze materiału i ograniczeniu kosztu jednostkowego – bez ryzyka i niepotrzebnych korekt.

Działamy zgodnie z ISO 9001 i ISO 14001, realizując projekty dla wielu branż technicznych – od elektroniki i medycyny po budownictwo i infrastrukturę.

Przykłady:

Obudowy mikroskopów i ultrasonografów, nebulizatorów, panele, uchwyty,

osłony ochronne, przyciski i pokrętła, podkładki, siedziska pod prysznic,

elementy wózków i łóżek rehabilitacyjnych, masażerów.

Precyzyjne komponenty z tworzyw technicznych do urządzeń medycznych i laboratoriów. Obudowy, osłony i elementy konstrukcyjne odporne na chemikalia, czyszczenie i intensywną eksploatację.

Przykłady:

obudowy dronów, ramiona i śmigła, obudowy kamerek sportowych, elementy montażowe, osłony portów USB i baterii, uchwyty wewnętrzne na akumlatory, obudowy pilotów i innych sterowników.

Lekkie i wytrzymałe elementy z tworzyw do dronów, kamer, urządzeń mobilnych i małej elektroniki. Produkcja detali o wysokiej precyzji i stabilności wymiarowej.

Przykłady:

obudowy central alarmowych, obudowy czujników dymu i czadu, elementy wideodomofonów, przyciski, ramki montażowe, sygnalizatory świetlne

Obudowy czujników, centralek, sterowników i domofonów z trudno palnych tworzyw technicznych. Wysoka trwałość, powtarzalność i zabezpieczenie przed warunkami środowiskowymi.

Przykłady:

obudowy gniazdek i przełączników, ramki kontaktów, osłony przewodów, puszki elektryczne, elementy mocujące.

Ramki, gniazdka, obudowy i elementy elektrotechniczne z bezpiecznych, izolacyjnych tworzyw. Produkcja detali spełniających normy branżowe i wymagania intensywnej eksploatacji.

Przykłady:

obudowy czajników, blenderów i odkurzaczy, uchwyty żelazek, pokrętła, przyciski, panele sterujące, pojemniki i osłony, części techniczne wewnętrzne urządzeń i sprzętów.

Detale z tworzyw do małego AGD i RTV – odporne na temperaturę, wilgoć i codzienne użytkowanie. Seryjna produkcja komponentów o wysokiej powtarzalności.

Przykłady:

osłony i prowadnice do bram, obudowy siłowników, elementy systemów wentylacyjnych, kratki wentylacyjne, mocowania i zaślepki, nawiewniki, elementy drabin, pojemniki, organizery, łączniki i osłonki.

Komponenty z wytrzymałych tworzyw konstrukcyjnych do bram, ogrodzeń, wentylacji i systemów klimatyzacji. Odporność na UV, warunki atmosferyczne i obciążenia mechaniczne.

Przykłady:

uchwyty i rękojeści młotków, śrubokrętów, noży, korpusy elektronarzędzi, obudowy poziomic, łączniki, narzędzia ogrodowe z tworzyw, elementy systemów nawadniania i podlewania, sitka, zraszacze, nakładki.

Ergonomiczne rękojeści, obudowy i elementy narzędzi wykonane z wzmocnionych tworzyw.

Trwałość, odporność na uderzenia i intensywną pracę.

Przykłady:

obudowy lamp ulicznych i autostradowych, elementy systemów ostrzegawczych, uchwyty do tymczasowych znaków drogowych, ostrzegawcze znaki z tworzyw informujące o naprawach, elementy drogowe zwiększające bezpieczeństwo w trakcie ruchu

Wytrzymałe elementy z tworzyw i aluminium do oświetlenia ulicznego, sygnalizacji i systemów bezpieczeństwa ruchu. Odporność na warunki atmosferyczne, UV i długotrwałą eksploatację.

ETAPY WSPÓŁPRACY

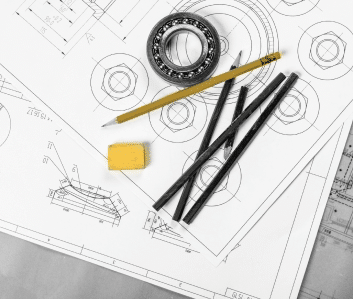

Doradzamy w zakresie wyboru odpowiedniego materiału oraz projektowania detali, tak aby były łatwe w produkcji, spełniały wytyczne klienta dotyczące wytrzymałości i założeń technicznych, a także zapewniały funkcjonalność dla użytkownika. Pracujemy na podstawie rysunku technicznego, modelu CAD lub detalu wzorcowego. W swoim portfolio mamy projekty zakończone zastrzeżeniem wzoru przemysłowego lub uzyskaniem patentu.

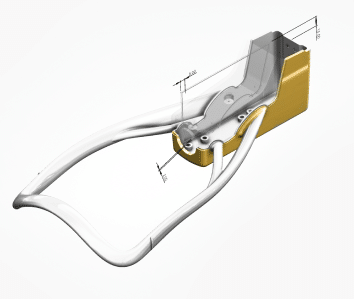

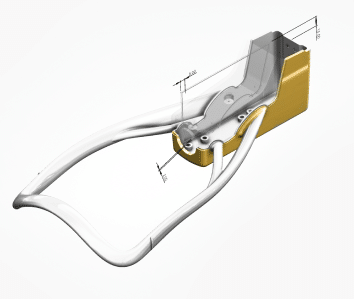

2 Modelowanie wizualne i technologiczne 3D.

Używamy profesjonalnego oprogramowania do tworzenia matematycznej reprezentacji obiektów 3D oraz kształtów przyszłych komponentów z tworzyw sztucznych lub aluminium. Dzięki temu, na jednym z kolejnych etapów procesu wdrożenia, możemy wyprodukować precyzyjne detale, unikając błędów konstrukcyjnych i kładąc nacisk na ich jakość oraz wykończenie.

3 Wytwarzanie pełno funkcjonalnych prototypów.

W razie potrzeby oferujemy klientowi wykonanie prototypu w postaci wydruku 3D lub frezowania detali z materiału docelowego, dzięki czemu może on upewnić się co do rzeczywistych wymiarów i parametrów przyszłego elementu, zanim powstanie forma wtryskowa. Na tym etapie możliwe są jeszcze poprawki w projekcie.

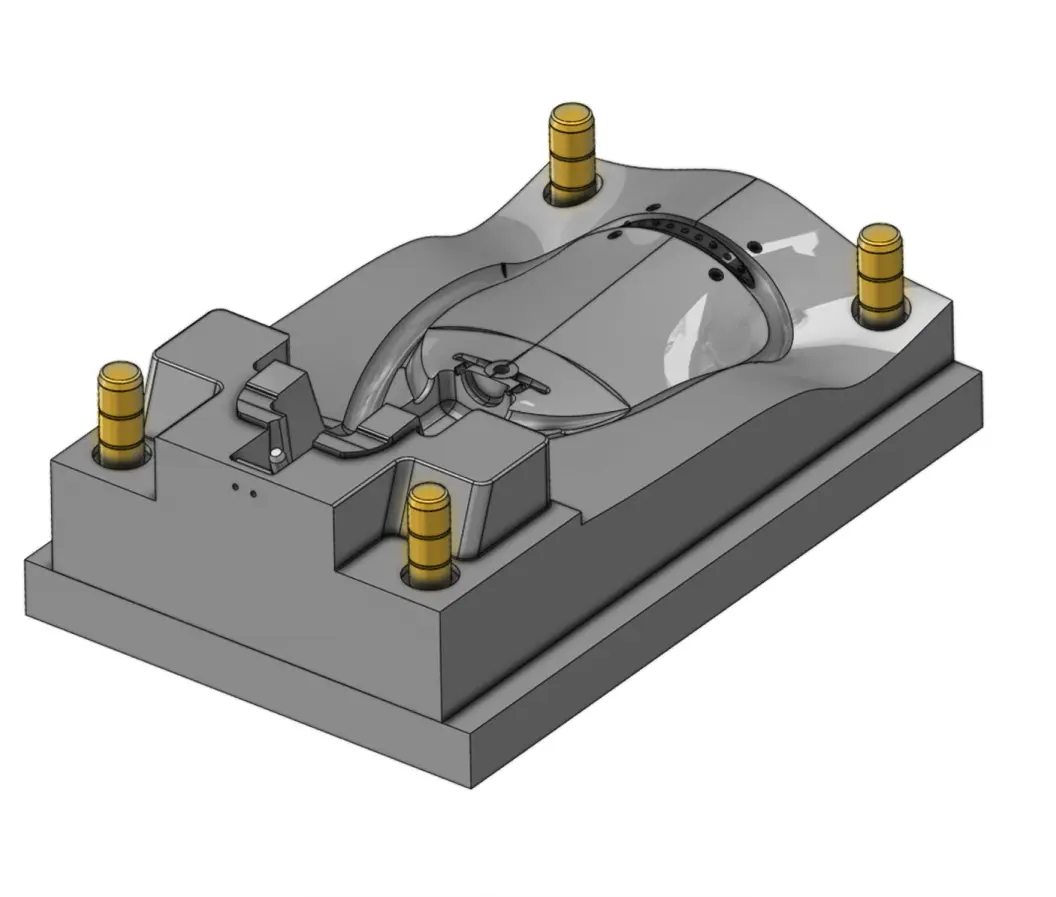

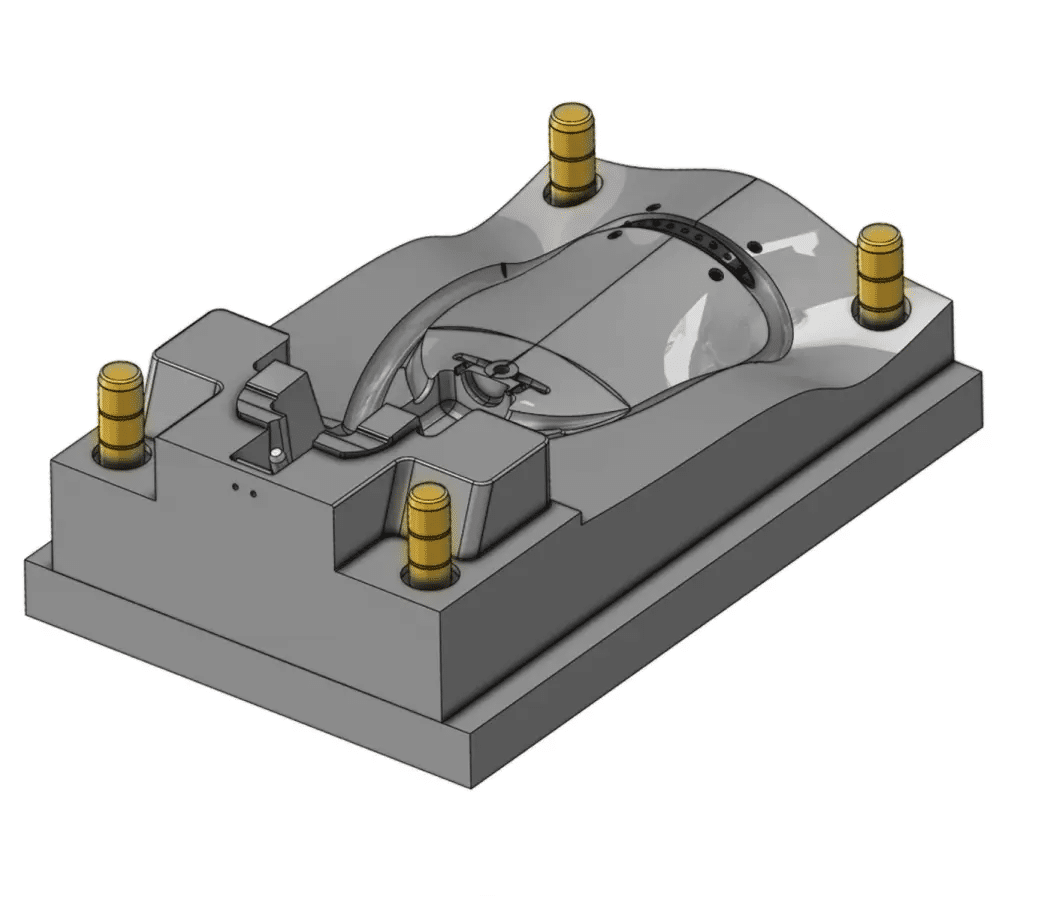

4 Projektowanie form wtryskowych.

Projekt formy wtryskowej to jeden z bardziej skomplikowanych etapów procesu wdrożenia. To właśnie na tym etapie musimy uwzględnić wszystkie założenia konstrukcyjne, sposób rozbioru, liczbę gniazd w formie, a także prognozowaną liczbę cykli — tak, aby produkcja była nie tylko możliwa do zrealizowania, lecz również opłacalna dla klienta.

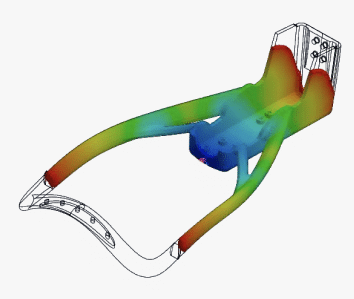

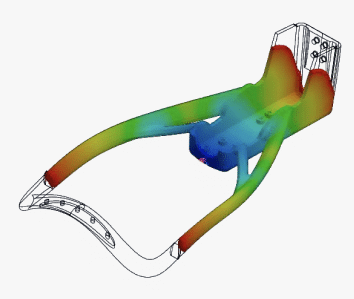

5 Symulacja wtrysku.

Dzięki programowi do symulacji, przy bardziej skomplikowanych elementach, możemy wyeliminować błędy konstrukcyjne w formie wtryskowej jeszcze przed jej wykonaniem. Zarówno w przypadku wtrysku tworzywa, jak i aluminium, symulacja pozwala wcześniej zidentyfikować punkty wymagające poprawy, aby uzyskać odpowiednią jakość detali.

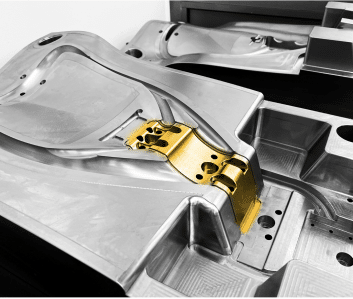

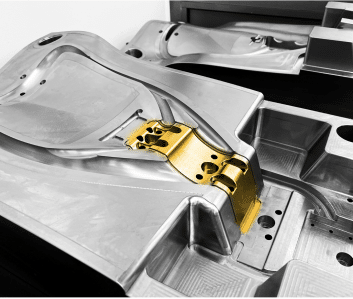

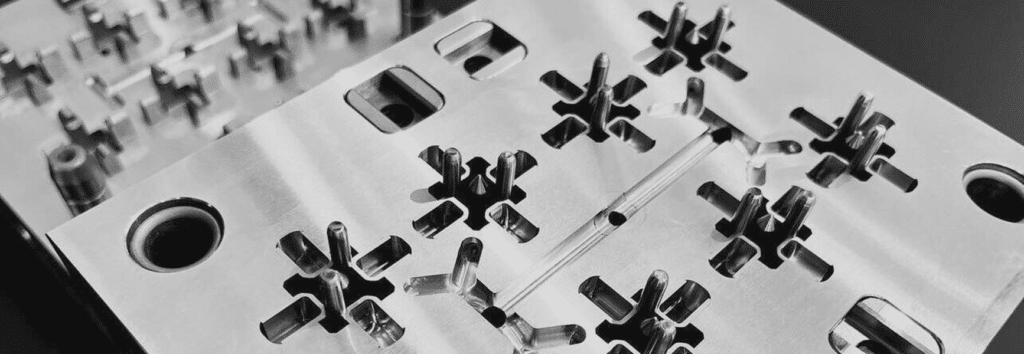

6 Budowa form wtryskowych.

Formy wtryskowe wytwarzamy w naszej narzędziowni, korzystając z nowoczesnych obrabiarek CNC. W procesie produkcji wykorzystujemy również elektrodrążarki EDM, szlifierki, polerki oraz grawer laserowy – w zależności od wymaganego wykończenia powierzchni. Posiadanie własnej narzędziowni umożliwia nam także utrzymywanie form w stałej gotowości do produkcji detali.

7 Produkcja seryjna detali z tworzyw sztucznych.

Posiadamy nowoczesny, zrobotyzowany park maszynowy, wyposażony w maszyny wtryskowe marek Demag i Engel o sile zwarcia od 60 do 500 ton. Jesteśmy w stanie wykonać detale z tworzywa o gramaturze do 2700 g. W procesie produkcji wykorzystujemy elektryczne wtryskarki oraz odnawialne źródła energii.

8 Produkcja seryjna detali ze stopów aluminium.

Wtryskownia aluminium jest wyposażona w maszyny o sile zwarcia do 700 ton, co pozwala na wykonywanie detali o masie do 4000 gramów. Dodatkowo, w naszej narzędziowni posiadamy automatyczne szlifierki ze stołem obrotowym, umożliwiające dalszą obróbkę powierzchni elementów wytworzonych metodą wtrysku.

9 Dostawa gotowych komponentów.

Klient nie musi koordynować realizacji projektu z udziałem różnych dostawców — wszystkie etapy produkcji odbywają się w jednym miejscu, łącznie z cykliczną dostawą gotowych elementów. Brak podwykonawców oraz produkcja realizowana w Polsce wpływają bezpośrednio na szybkość i terminowość realizacji zamówień.

1

Doradzamy w zakresie wyboru odpowiedniego materiału oraz projektowania detali, tak aby były łatwe w produkcji, spełniały wytyczne klienta dotyczące wytrzymałości i założeń technicznych, a także zapewniały funkcjonalność dla użytkownika. Pracujemy na podstawie rysunku technicznego, modelu CAD lub detalu wzorcowego. W swoim portfolio mamy projekty zakończone zastrzeżeniem wzoru przemysłowego lub uzyskaniem patentu.

2

Modelowanie wizualne i technologiczne

3D.

Używamy profesjonalnego oprogramowania do tworzenia matematycznej reprezentacji obiektów 3D oraz kształtów przyszłych komponentów z tworzyw sztucznych lub aluminium. Dzięki temu, na jednym z kolejnych etapów procesu wdrożenia, możemy wyprodukować precyzyjne detale, unikając błędów konstrukcyjnych i kładąc nacisk na ich jakość oraz wykończenie.

3

W razie potrzeby oferujemy klientowi wykonanie prototypu w postaci wydruku 3D lub frezowania detali z materiału docelowego, dzięki czemu może on upewnić się co do rzeczywistych wymiarów i parametrów przyszłego elementu, zanim powstanie forma wtryskowa. Na tym etapie możliwe są jeszcze poprawki w projekcie.

4

Projektowanie form wtryskowych.

Projekt formy wtryskowej to jeden z bardziej skomplikowanych etapów procesu wdrożenia. To właśnie na tym etapie musimy uwzględnić wszystkie założenia konstrukcyjne, sposób rozbioru, liczbę gniazd w formie, a także prognozowaną liczbę cykli — tak, aby produkcja była nie tylko możliwa do zrealizowania, lecz również opłacalna dla klienta.

5

Symulacja wtrysku.

Dzięki programowi do symulacji, przy bardziej skomplikowanych elementach, możemy wyeliminować błędy konstrukcyjne w formie wtryskowej jeszcze przed jej wykonaniem. Zarówno w przypadku wtrysku tworzywa, jak i aluminium, symulacja pozwala wcześniej zidentyfikować punkty wymagające poprawy, aby uzyskać odpowiednią jakość detali.

6

Formy wtryskowe wytwarzamy w naszej narzędziowni, korzystając z nowoczesnych obrabiarek CNC. W procesie produkcji wykorzystujemy również elektrodrążarki EDM, szlifierki, polerki oraz grawer laserowy – w zależności od wymaganego wykończenia powierzchni. Posiadanie własnej narzędziowni umożliwia nam także utrzymywanie form w stałej gotowości do produkcji detali.

7

Posiadamy nowoczesny, zrobotyzowany park maszynowy, wyposażony w maszyny wtryskowe marek Demag i Engel o sile zwarcia od 60 do 500 ton. Jesteśmy w stanie wykonać detale z tworzywa o gramaturze do 2700 g. W procesie produkcji wykorzystujemy elektryczne wtryskarki oraz odnawialne źródła energii.

8

Wtryskownia aluminium jest wyposażona w maszyny o sile zwarcia do 700 ton, co pozwala na wykonywanie detali o masie do 4000 gramów. Dodatkowo, w naszej narzędziowni posiadamy automatyczne szlifierki ze stołem obrotowym, umożliwiające dalszą obróbkę powierzchni elementów wytworzonych metodą wtrysku.

9

Klient nie musi koordynować realizacji projektu z udziałem różnych dostawców — wszystkie etapy produkcji odbywają się w jednym miejscu, łącznie z cykliczną dostawą gotowych elementów. Brak podwykonawców oraz produkcja realizowana w Polsce wpływają bezpośrednio na szybkość i terminowość realizacji zamówień.

Chcesz szybko zrozumieć, jak wygląda współpraca z SIGERN?

Obejrzyj krótki film, w którym w przejrzysty sposób pokazujemy cały proces: od projektu i przygotowania formy, przez prototypowanie, aż po wtrysk i dostawę gotowych komponentów.

To najlepszy sposób, aby w kilka minut zobaczyć, jak pracujemy, jak dbamy o jakość i dlaczego warto powierzyć nam produkcję Twoich detali.

Realizujemy produkcję seryjną na formach powierzonych, zapewniając stabilny proces, pełne wsparcie technologiczne i bezpieczne przechowywanie narzędzi.

Forma pozostaje w naszym zakładzie przez cały okres współpracy, a dzięki własnej narzędziowni prowadzimy bieżący serwis, konserwację i drobne naprawy — bez przestojów i bez angażowania zewnętrznych firm.

Produkcję realizujemy cyklicznie lub zgodnie z harmonogramem klienta. Wspieramy także w doborze materiału, przygotowaniu oznaczeń, pakowaniu i organizacji logistyki.

Efekt: stabilna, powtarzalna i bezpieczna produkcja detali na Twojej formie.

Dla klientów, którzy nie posiadają formy wtryskowej, realizujemy kompletny proces – od projektu detalu i prototypu, przez wykonanie formy, po uruchomienie produkcji seryjnej.

Formy projektujemy i wykonujemy we własnej narzędziowni, co zapewnia krótkie terminy, pełną kontrolę jakości i szybkie wdrożenie.

Dzięki wewnętrznemu zapleczu narzędziowemu prowadzimy serwis i naprawy form bez przestojów produkcyjnych i bez angażowania firm zewnętrznych. Po próbach i partii testowej uruchamiamy produkcję seryjną oraz cykliczne dostawy zgodnie z harmonogramem klienta.

Efekt: szybkie wejście produktu na rynek, pełna obsługa w jednym miejscu i maksymalna pewność procesu.

Produkcję realizujemy w Polsce, zgodnie z europejskimi normami jakości i środowiskowymi, co zapewnia bezpieczeństwo materiałów, zgodność z przepisami UE oraz terminowe dostawy. Centralna lokalizacja w Europie skraca transport, obniża koszty logistyczne i ogranicza emisję CO₂.

Cały proces — od projektu i wykonania formy, przez wtrysk tworzyw, po kontrolę jakości i wysyłkę — prowadzimy w jednym zakładzie, bez udziału podwykonawców. Daje to pełną kontrolę jakości, transparentność oraz mniejszy ślad węglowy związany z transportem narzędzi.

Pracujemy na energooszczędnych wtryskarkach, korzystamy z odnawialnych źródeł energii i wdrażamy recykling pozostałości produkcyjnych, wspierając realizację projektów zgodnych z wymaganiami ESG.

Posiadamy certyfikaty ISO 9001:2015 oraz ISO 14001:2015.

Zapraszamy do naszej siedziby, gdzie pokazujemy cały proces technologiczny – od narzędziowni po gotowe komponenty.

Produkcję realizujemy w Polsce, zgodnie z europejskimi normami jakości i środowiskowymi, co zapewnia bezpieczeństwo materiałów, zgodność z przepisami UE oraz terminowe dostawy. Centralna lokalizacja w Europie skraca transport, obniża koszty logistyczne i ogranicza emisję CO₂.

Cały proces — od projektu i wykonania formy, przez wtrysk tworzyw, po kontrolę jakości i wysyłkę — prowadzimy w jednym zakładzie, bez udziału podwykonawców. Daje to pełną kontrolę jakości, transparentność oraz mniejszy ślad węglowy związany z transportem narzędzi.

Pracujemy na energooszczędnych wtryskarkach, korzystamy z odnawialnych źródeł energii i wdrażamy recykling pozostałości produkcyjnych, wspierając realizację projektów zgodnych z wymaganiami ESG.

Posiadamy certyfikaty ISO 9001:2015 oraz ISO 14001:2015.

Zapraszamy do naszej siedziby, gdzie pokazujemy cały proces technologiczny – od narzędziowni po gotowe komponenty.

SIGERN to polska, rodzinna firma założona przez braci Fałowskich, specjalizująca się w projektowaniu form wtryskowych, przetwórstwie tworzyw sztucznych oraz produkcji komponentów z aluminium. Od lat wspieramy branże techniczne, biorąc pełną odpowiedzialność za każdy etap procesu – od projektu po produkcję seryjną.

Dysponujemy własną narzędziownią i zrobotyzowanym parkiem maszynowym, co pozwala nam zapewniać bezpieczeństwo dostaw, powtarzalną jakość i szybkie reagowanie na potrzeby projektowe i produkcyjne. Rodzinny charakter firmy przekłada się na partnerskie podejście, zaangażowanie i transparentność – wartości doceniane przez klientów z Polski i Europy.

Łączymy doświadczenie inżynierskie z elastycznością zespołu i możliwościami nowoczesnego zakładu produkcyjnego, budując długofalowe relacje oparte na rzetelności, jakości i terminowości.

SIGERN to polska, rodzinna firma założona przez braci Fałowskich, specjalizująca się w projektowaniu form wtryskowych, przetwórstwie tworzyw sztucznych oraz produkcji komponentów z aluminium. Od lat wspieramy branże techniczne, biorąc pełną odpowiedzialność za każdy etap procesu – od projektu po produkcję seryjną.

Dysponujemy własną narzędziownią i zrobotyzowanym parkiem maszynowym, co pozwala nam zapewniać bezpieczeństwo dostaw, powtarzalną jakość i szybkie reagowanie na potrzeby projektowe i produkcyjne. Rodzinny charakter firmy przekłada się na partnerskie podejście, zaangażowanie i transparentność – wartości doceniane przez klientów z Polski i Europy.

Łączymy doświadczenie inżynierskie z elastycznością zespołu i możliwościami nowoczesnego zakładu produkcyjnego, budując długofalowe relacje oparte na rzetelności, jakości i terminowości.

Posiadamy nowoczesny i zrobotyzowany park maszynowy: wtryskarki marki Demag i Engel o sile zwarcia 60-500T, możemy wykonać detal z tworzywa do gramatury 2700 g. W procesie produkcji korzystamy z elektrycznych wtryskarek oraz z odnawialnych źródeł energii.

Wtryskownia aluminium wyposażona w maszyny o sile zwarcia do 700T, możliwość wykonania detali do wagi 4000 gram. Do tego w naszej narzędziowni posiadamy szlifierki automatyczne ze stołem obrotowym do dalszej obróbki powierzchni wytworzonych wtryskowo elementów.

Oferujemy pełen zakres usług narzędziowo-wtryskowych, od etapu projektu poprzez budowę formy wtryskowej i produkcję seryjną gotowych komponentów z tworzyw i aluminium. Projekty realizujemy kompleksowo, dzięki czemu mamy kontrolę nad wszystkimi etapami produkcji. Gwarantuje to przyśpieszenie procesu wdrożenia nowego produktu, jak również jakość jego wykonania. Naszym klientom oferujemy precyzję, szybkość realizacji, solidność i gwarancję dostaw. Posiadamy certyfikat jakości ISO 9001 oraz certyfikat środowiskowy ISO 14001.

Zajmujemy się produkcją obudów z tworzyw sztucznych metodą wtrysku, dostarczając rozwiązania dopasowane do potrzeb różnych branż – od elektroniki, przez automatykę, po sprzęt AGD. Dzięki nowoczesnemu parkowi maszynowemu i doświadczeniu w projektowaniu, realizujemy zarówno krótkie serie, jak i produkcję tysięcy obudów w wysokim standardzie jakości. Oferujemy pełne wsparcie – od projektu po gotowy produkt.

Produkcja elementów dla branży medycznej wymaga precyzji, najwyższej jakości oraz znajomości norm i regulacji. Nasza firma dostarcza niezawodne komponenty z tworzyw sztucznych i aluminium, projektowane z myślą o bezpieczeństwie i skuteczności sprzętu medycznego.

Produkcja elementów z plastiku to kluczowy proces w wielu branżach – od motoryzacji po elektronikę. Dzięki nowoczesnym technologiom możliwa jest seryjna i masowa produkcja precyzyjnych detali o różnych kształtach i zastosowaniach. Poznaj metody, zalety i zastosowania tworzyw sztucznych w nowoczesnym przemyśle.

Nowoczesne zakłady przemysłowe, szczególnie te zajmujące się produkcją form wtryskowych, coraz częściej inwestują w zaawansowane technologie, które pozwalają im zwiększyć precyzję, powtarzalność i efektywność pracy. Do najważniejszych z nich należą

obróbka CNC oraz technologia EDM (Electrical Discharge Machining). Ich zastosowanie pozwala wytwarzać złożone geometrycznie formy o bardzo wysokiej dokładności, zgodnie z wymaganiami branży przetwórstwa tworzyw sztucznych.

Jesteśmy polską firmą specjalizującą się w kompleksowych usługach narzędziowo-wtryskowych – od projektowania form, przez produkcję seryjną komponentów z tworzyw sztucznych i aluminium, po dostawy gotowych produktów.

W tym wpisie zestawimy dwa materiały – aluminium i tworzywa sztuczne, analizując ich cechy, koszty wytwarzania, recykling oraz wpływ na otoczenie.

Aluminium jest wszędzie – od elektroniki pod ogromne, nowoczesne gmachy, będące cudem architektury. Przez wielu nazywane materiałem przyszłości, obecne w niemal każdej gałęzi przemysłu i każdym aspekcie życia.

Nowoczesne formowanie wtryskowe z tworzyw sztucznych jest jedną z najbardziej wydajnych i najczęściej stosowanych metod produkcji skomplikowanych części z termoplastycznych tworzyw sztucznych. Technologia ta wykorzystywana do formowania tworzyw sztucznych to metoda znana już od pierwszej połowy ubiegłego stulecia. Od tego czasu jest jednak nieustannie udoskonalana ze względu na coraz to nowsze rodzaje tworzyw sztucznych. Warto więc bardziej poznać ową technologię, gdyż temat jest naprawdę ciekawy.

Planujesz budowę ogrodzenia wokół swojej posesji? A może chcesz zmodernizować ogrodzenie, które już masz? Przed przystąpieniem do prac zastanów się, jaką formę i styl ma mieć przyszła konstrukcja. Jeżeli zależy Ci na wysokiej estetyce, a także funkcjonalności, pamiętaj o wyborze dobrych gatunkowo grotów nakładanych na słupki. Jaką rolę grają w całym przedsięwzięciu?

Nasza firma to działająca od 2004 roku na rynku spółka, zajmująca się seryjną produkcją elementów z tworzyw sztucznych i metali lekkich, części serwisowych do maszyn i urządzeń, oprzyrządowania do maszyn pakujących. Cechuje nas fachowość, solidność i elastyczność. Przedstaw nam swój projekt, a wykonamy go tak, jak zechcesz.

Jeżeli potrzebujesz wykonać dużą ilość detali w produkcji seryjnej to ważne jest, aby każdy z nich był identyczny. Wyprodukowane części stanowią, bowiem składnik finalnego produktu, który musi spełniać odpowiednie wymagania, aby zadowolić przyszłych klientów.

Stworzenie ogrodzenia wymaga sięgnięcia po solidne elementy, które będą ze sobą kompatybilne tak pod względem wymiarów, jak i designu. W ofercie produkcji seryjnej Sigern znalazły się produkty, przy pomocy których wybudujesz i wykończysz płot wokół swojej nieruchomości. Oferowane towary są dostępne dla osób prywatnych, firm budowlanych i zajmujących się aranżacją terenów zielonych. Służą też jako komponenty w produkcji całych ogrodzeń.

Trudno sobie wyobrazić przewożenie rur lub profili luzem. To materiał, który wyjątkowo trudno utrzymać w ryzach, szczególnie podczas transportu samochodem dostawczym. Wyboiste drogi, gwałtowne hamowania – dzięki solidnym systemom mocowania nic nie naruszy stabilności Twojego ładunku. Wystarczy, że wybierzesz przekładki do rur lub profili ze sklepu Sigern. Spełnią one wszystkie oczekiwania pod względem trwałości, jakości oraz elastyczności.

Zdarza się, że do realizacji masz zlecenie, które wymaga indywidualnego podejścia. Możliwe, że chcesz wprowadzić na rynek nowy produkt pod własną marką, ale nie wiesz, od jakiej strony się do tego zabrać. Potrzebujesz projektu jak również jego realizacji. W takiej sytuacji poszukiwanie gotowych rozwiązań może się nie udać i lepszym okaże się przekazanie procesu produkcji do innej firmy zgodnie z Twoimi wytycznymi… i od tego właśnie jesteśmy MY.

Oferujemy pełen zakres usług narzędziowo-wtryskowych, od etapu projektu poprzez budowę formy wtryskowej i produkcję seryjną gotowych komponentów z tworzyw i aluminium. Projekty realizujemy kompleksowo, dzięki czemu mamy kontrolę nad wszystkimi etapami produkcji. Gwarantuje to przyśpieszenie procesu wdrożenia nowego produktu, jak również jakość jego wykonania. Naszym klientom oferujemy precyzję, szybkość realizacji, solidność i gwarancję dostaw. Posiadamy certyfikat jakości ISO 9001 oraz certyfikat środowiskowy ISO 14001.

Materiały, które przetwarzamy, to w przypadku tworzyw najczęściej: PS, PP, PE-HD, PE-LD, PA, PC, POM, ABS, TPE i inne. Nasz proces produkcji jest w pełni zoptymalizowany dzięki nowoczesnym technologiom i automatyzacji, co pozwala nam na precyzyjne i wydajne wytwarzanie elementów z plastiku o najwyższej jakości.

Dzięki automatyzacji procesu produkcji plastiku, jesteśmy w stanie sprostać nawet najbardziej wymagającym projektom, zapewniając powtarzalność i dokładność każdej partii. Optymalizacja produkcji plastiku pozwala nam również na minimalizowanie kosztów i czasu realizacji zamówień, co przekłada się na konkurencyjne ceny oraz szybką dostawę gotowych produktów.

Jeśli szukasz zaufanego partnera w produkcji elementów z tworzyw sztucznych, skontaktuj się z nami już dziś! Oferujemy indywidualne podejście, dopasowane do Twoich potrzeb rozwiązania oraz wsparcie na każdym etapie realizacji projektu.

Firma Produkcyjno-Handlowo-Usługowa SIGERN Wojciech Fałowski Sp. K.

NIP: 734 305 22 99

REGON: 492946256

KRS: 0000474793

Poproś o WYCENĘ

Stworzymy dla Ciebie formę wtryskową oraz zajmiemy się produkcją.

Prosimy o kontaktowanie się z konkretnym działem.

Działamy międzynarodowo. Wybierz aby zobaczyć stronę we właściwym języku.

Detale z tworzyw – min. 20 000 sztuk

Detale z aluminium – min. 5 000 sztuk