Kunststoffe und Aluminium – Säulen der modernen Industrie. Beide Materialien besitzen Eigenschaften, die in bestimmten Situationen und Branchen erwünscht sind.

In diesem Beitrag vergleichen wir diese Materialien, analysieren ihre Eigenschaften, Herstellungskosten, Recyclingfähigkeit sowie Umweltauswirkungen. Wir werden auch untersuchen, welches von ihnen die Anforderungen der heutigen Industrie besser erfüllt und ob sie den Anforderungen der Industrie der Zukunft gerecht werden.

Eigenschaften und Anwendungen von Kunststoffen und Aluminium

Von Rohstoffen für die Produktion werden spezifische Eigenschaften erwartet, die eine dynamische und effiziente Herstellung großer Stückzahlen qualitativ hochwertiger Bauteile bei gleichzeitiger Kostenoptimierung ermöglichen.

Mechanische Festigkeit und Leichtigkeit der Materialien

Aluminium ist ein Leichtmetall mit beträchtlicher mechanischer Festigkeit, korrosionsbeständig und mit hervorragenden Wärmeleitfähigkeitseigenschaften. Dank dieser Vorteile wird es häufig in der Luftfahrt-, Automobil- und Bauindustrie sowie in der Verpackungsherstellung eingesetzt.

Kunststoffe wie Polyethylen (PE), Polypropylen (PP) oder Polycarbonat (PC) zeichnen sich durch niedriges Gewicht, Elastizität und einfache Verarbeitbarkeit aus. Sie werden breitflächig in der Herstellung von Verpackungen, Maschinenteilen und Automobilkomponenten eingesetzt. Obwohl sie leichter als Aluminium sind, kann ihre Festigkeit etwas geringer sein, insbesondere unter extremen Bedingungen.

Sowohl Aluminium als auch Kunststoffe spielen eine wesentliche Rolle in der modernen Produktion. Aluminium findet aufgrund seiner hohen Festigkeit und seines geringen Gewichts Anwendung in modernen Technologien. Kunststoffe hingegen bieten Vielseitigkeit und Wirtschaftlichkeit in der Produktion, was sie zu einem ausgezeichneten Material für ein breites Anwendungsspektrum – von Verpackungen bis zu Haushaltsgeräten – macht.

Korrosionsbeständigkeit und Widerstandsfähigkeit gegen Umwelteinflüsse

Aluminium ist dank einer Oxidschicht, die seine Oberfläche schützt, korrosionsbeständig. Zusätzliches Eloxalverfahren verstärkt diese Beständigkeit, was Aluminium zu einem idealen Material für Außenanwendungen, insbesondere unter rauen Witterungsbedingungen, macht.

Kunststoffe zeichnen sich durch eine hohe Beständigkeit gegen Feuchtigkeit und viele Chemikalien aus. Unter dem Einfluss von UV-Strahlung, extremen Temperaturen oder aggressiven Substanzen können sie jedoch degradieren. Unter extremen Bedingungen erweist sich Aluminium oft als die haltbarere Lösung.

Herstellungs- und Verarbeitungskosten

Die Aluminiumproduktion ist kostspieliger als die Herstellung von Kunststoffen, hauptsächlich aufgrund des energieintensiven Schmelzprozesses. Kunststoffe sind aufgrund niedrigerer Rohstoffkosten und geringerer Energieintensität der Verarbeitungsprozesse in der Produktion wirtschaftlicher.

Trotz höherer Anschaffungskosten zeichnet sich Aluminium durch eine längere Lebensdauer und niedrigere Wartungskosten aus, was langfristig zu Einsparungen führen kann. Es ist jedoch anzumerken, dass Kunststoffe, obwohl in der Herstellung günstiger, Einschränkungen beim Recycling aufweisen, was ihre ökologischen und finanziellen Nutzungsaspekte beeinflusst.

Sowohl Aluminium als auch Kunststoffe können durch Spritzgießen geformt werden.

Recycling und Umweltauswirkungen

Aluminium kann nahezu ohne Eigenschaftsverlust recycelt werden, wobei der Prozess selbst nur 5% der Energie der Primärproduktion benötigt. Dadurch ist es eines der umweltfreundlichsten Materialien. In Polen werden über 80% der Aluminiumdosen und 60% der Aluminiumverpackungen recycelt.

Obwohl die Aluminiumproduktion mehr CO₂ erzeugt als Kunststoff (1,3 kg CO₂ pro 330 ml Dose im Vergleich zu 0,33 kg für eine PET-Flasche), senkt die Möglichkeit des mehrfachen Recyclings seinen CO₂-Fußabdruck langfristig erheblich.

Kunststoffe sind aufgrund der Vielfalt ihrer chemischen Zusammensetzung wesentlich schwieriger wiederzuverarbeiten. Je „ursprünglicher“ (Primärqualität) der Kunststoff ist, desto einfacher ist die Wiederverwendung. Nur etwa 3% des Plastiks können effektiv mehrfach recycelt werden, wobei dieser Prozess oft zu einer Qualitätsminderung des Materials führt.

Ein besonderes Problem sind sogenannte Verbundwerkstoffe (Composites), die scheinbar vorteilhaft erscheinen – z.B. Mischungen mit Zusätzen von Hafer, Kaffee oder Holz. In der Praxis ist eine Trennung der biologisch abbaubaren Komponenten vom Kunststoff nicht möglich, was ein echtes Recycling verhindert. Darüber hinaus stellen Mikroplastikpartikel eine ernsthafte Bedrohung für die natürliche Umwelt dar, da sie sich in Ökosystemen anreichern.

Kunststoffe und Aluminium in verschiedenen Industriebranchen

-

Automobilindustrie – Gewichtsreduzierung und Kraftstoffeffizienz:

Aluminium wird häufig für Motorbauteile und Karosserien verwendet, was eine Gewichtsreduzierung des Fahrzeugs und eine Steigerung der Kraftstoffeffizienz ermöglicht. Kunststoffe werden hauptsächlich für Innenraumteile und Abdeckungen eingesetzt, dank ihres geringen Gewichts, ihrer einfachen Formbarkeit und Korrosionsbeständigkeit. -

Luftfahrtindustrie – Moderne Konstruktionsmaterialien:

In der Luftfahrt ist Aluminium ein Schlüsselrohstoff für die Herstellung von Rümpfen und Flügeln und verbindet hohe Festigkeit mit geringem Gewicht. Zunehmend werden auch moderne Kunststoffverbunde wie PEEK eingesetzt, die sich durch Beständigkeit gegen hohe Temperaturen und chemische Substanzen auszeichnen. -

Möbelindustrie – Kombination von Ästhetik und Funktionalität:

Aluminium findet Anwendung bei der Herstellung solider und moderner Möbelrahmen und verleiht ihnen ein elegantes und leichtes Erscheinungsbild. Kunststoffe ermöglichen die Realisierung ungewöhnlicher Formen und Farben, was sie zu einem vielseitigen Material in der Möbelproduktion macht, die zudem pflegeleicht sind. -

Verpackungsindustrie – Haltbarkeit vs. Leichtigkeit:

Aluminium, obwohl teurer, bietet hohe Haltbarkeit und Recyclingfähigkeit. Kunststoffe, dank ihres geringen Gewichts und niedriger Produktionskosten, sind in Verpackungen weit verbreitet, doch ihre begrenzte Bioabbaubarkeit stellt eine ökologische Herausforderung dar.

Verarbeitungstechnologien für Kunststoffe

-

Spritzgießen:

Prozessbeschreibung: Granulat wird im Zylinder der Spritzgießmaschine plastifiziert (durch Temperatur und Scherung durch die Schnecke) und dann unter hohem Druck in eine geschlossene Stahlform eingespritzt. Nach dem Abkühlen wird die Form geöffnet und das fertige Teil entnommen.

Materialien: Hauptsächlich Thermoplaste (z.B. ABS, Polypropylen, Polycarbonat), seltener Duroplaste (z.B. Epoxidharze).

Anwendungen: Massenproduktion präziser Teile – Elektronikgehäuse, Automobilkomponenten (Armaturenbretter), Spielzeug, Medizinteile.

Vorteile/Nachteile: Hohe Reproduzierbarkeit, Möglichkeit komplexer Formen, aber hohe Formkosten. -

Extrusion:

Prozessbeschreibung: Kunststoffgranulat wird im Schneckenzylinder plastifiziert und dann durch eine formgebende Düse mit definiertem Querschnitt gepresst. Kontinuierlicher Prozess mit Kühlung des Profils im Kalibrator.

Materialien: PVC, PE, PP, sowie Compounde mit Füllstoffen (z.B. Holz in WPC).

Anwendungen: Herstellung von Fensterprofilen, Rohren, Folien, Synthesefasern, sogar Filamenten für 3D-Drucker.

Varianten: Coextrusion (z.B. mehrschichtige Rohre) oder Schaumextrusion (z.B. Styrodur/XPS). -

Blasformen:

Prozessbeschreibung: Geschmolzener Kunststoff wird zunächst als Schlauch (Parison) vorformuliert, der dann mit Druckluft gegen die Wände der Form geblasen wird.

Arten:-

Spritzblasen (z.B. pharmazeutische Flaschen mit präziser Wandstärkenverteilung).

-

Extrusionsblasen (z.B. große Chemietanks).

Anwendungen: PET-Flaschen, Kanister, aufblasbares Spielzeug (z.B. Bälle).

-

-

Thermoformen:

Prozessbeschreibung: Eine Kunststoffplatte oder -folie (vorgewärmt bis zum plastischen Zustand) wird durch Ansaugen an eine Matrize mittels Vakuum (Vakuumtiefziehen) oder Überdruck (Drucktiefziehen) geformt.

Materialien: PS, PET, PVC, sowie biologisch abbaubares PLA.

Anwendungen: Einwegverpackungen (Becher, Schalen), Automobilinnenausstattung (z.B. Dachhimmel), Werbeschilder.

Einschränkungen: Geringe geometrische Komplexität, Nachbearbeitung der Kanten erforderlich. -

Vakuumgießen:

Prozessbeschreibung: Flüssiger Kunststoff (z.B. Harz) wird in eine Silikonform gegossen; anschließend sorgt das Absaugen der Luft für eine gleichmäßige Füllung des Bauteils. Oft mit Verbundmaterialien (z.B. glasfaserverstärkt).

Anwendungen: Prototyping (z.B. Modelle von Autoteilen), Kleinserien dekorativer oder technischer Teile (z.B. Gerätegehäuse).

Vorteile: Geringe Formkosten (im Vergleich zu Stahlformen), Möglichkeit feiner Details. -

Pressen:

Prozessbeschreibung: Pulver oder Granulat (oft duroplastisch, z.B. Phenolharze) wird in einer Form unter hohem Druck erhitzt und komprimiert, bis es ausgehärtet ist.

Anwendungen: Isolierteile in der Elektronik (Steckdosen, Gehäuse), Automobilteile aus Verbunden (z.B. BMC – Bulk Molding Compound).

Varianten: Pressen mit gleichzeitiger Extrusion (z.B. Herstellung von Schichtpressstoffen). -

Laminieren:

Prozessbeschreibung: Aufbringen von Materiallagen (z.B. Glasgewebe, Kohlefaser) und Imprägnieren mit Harz (z.B. Epoxid), das thermisch oder durch UV ausgehärtet wird.

Techniken:-

Handlaminieren (z.B. Bootsrümpfe).

-

Autoklavenverfahren (für die Luftfahrt – Beplankungspaneele).

Anwendungen: Leichtbauverbunde in der Luftfahrt (Tragflächen), Sportgeräte (Surfbretter), Yachtbau.

-

-

Schaumstoffherstellung (Schäumen):

Prozessbeschreibung: Erzeugung einer porösen Struktur durch Zusatz von Treibmitteln (chemisch oder physikalische Gase) während der Verarbeitung.

Arten:-

Extrusionsschäumen (z.B. EPS/XPS-Styropor).

-

Schaumspritzen (z.B. PUR-Schaum für Autositze).

Anwendungen: Wärmedämmung von Gebäuden, Schutzverpackungen, Matratzen aus Memory-Schaum.

-

Verarbeitungstechnologien für Aluminium

Die Herstellung von Bauteilen aus Aluminiumlegierungen umfasst verschiedene Technologien, die je nach Anforderungen an Festigkeit, Präzision, Kosten und Anwendung ausgewählt werden. Hier die wichtigsten:

-

Aluminiumguss:

Hauptsächlich für komplexe Formen. Gängige Methoden:-

Druckguss (Druckgießen) – Aluminium wird unter hohem Druck in eine Form eingespritzt, ermöglicht dünnwandige, präzise Teile (z.B. Automobilindustrie).

-

Schwerkraftgießen – Metall wird durch Schwerkraft in die Form gegossen, ermöglicht größere, dickwandigere Gussteile.

-

Kokillenguss – Metallform ermöglicht mehrfaches Gießen von Teilen mit besserer Oberflächenqualität und Maßhaltigkeit als Sandguss.

-

Sandguss – Form aus Quarzsand, für große Gussteile mit geringerer Maßgenauigkeit.

-

-

Umformtechnik (Plastische Umformung von Aluminium):

Methoden zur Formgebung durch Verformung des Metalls.-

Walzen – Herstellung von Blechen, Bändern und Alufolie.

-

Tiefziehen (Stanzumformung) – Umformen von Blech in Stanzwerkzeugen, z.B. für Automobilkarosserien.

-

Schmieden – Verfahren zur Festigkeitssteigerung durch Kaltverformung, z.B. in der Luftfahrt.

-

Strangpressen (Extrusion) – Eine Presse drückt erhitzten Metallblock durch eine Matrize, erzeugt Aluminiumprofile (z.B. Fensterrahmen, Konstruktionselemente).

-

-

Spanende Bearbeitung:

Beinhaltet die Materialabtragung mit Zerspanungswerkzeugen (Fräsen, Drehen, Bohren). Wird eingesetzt, um hohe Präzision und komplexe Formen zu erreichen. Oft werden Aluminiumgussteile oder stranggepresste Profile verwendet. -

Schweißen und Fügen von Aluminium:

Aufgrund der hohen Wärmeleitfähigkeit werden spezielle Schweißverfahren eingesetzt:-

WIG-Schweißen (Wolfram-Inertgasschweißen) – Präzise, aber langsamer.

-

MIG-Schweißen (Metall-Inertgasschweißen) – Schneller, häufig in der Industrie eingesetzt.

-

Hart- und Weichlöten – Für dünnwandige Bauteile.

-

Kleben – Wird in Luftfahrt und Automobilbau als Alternative zum Schweißen eingesetzt.

-

-

Wärmebehandlung:

Ziel ist die Verbesserung der mechanischen Eigenschaften von Aluminiumlegierungen:-

Weichglühen – Macht das Material weicher und beseitigt innere Spannungen.

-

Lösungsglühen und Ausscheidungshärten (Aushärten) – Für warmaushärtbare Legierungen (z.B. der Serien 2xxx, 6xxx, 7xxx).

-

-

Schutz- und Dekorationsbeschichtungen:

-

Eloxieren (Anodisieren) – Bildet eine Schutzschicht, erhöht die Korrosionsbeständigkeit.

-

Pulverbeschichten – Verleiht Farbe und erhöht die Witterungsbeständigkeit.

-

Galvanische Beschichtung – Z.B. Verchromen oder Vernickeln zur Erhöhung der Verschleißfestigkeit.

-

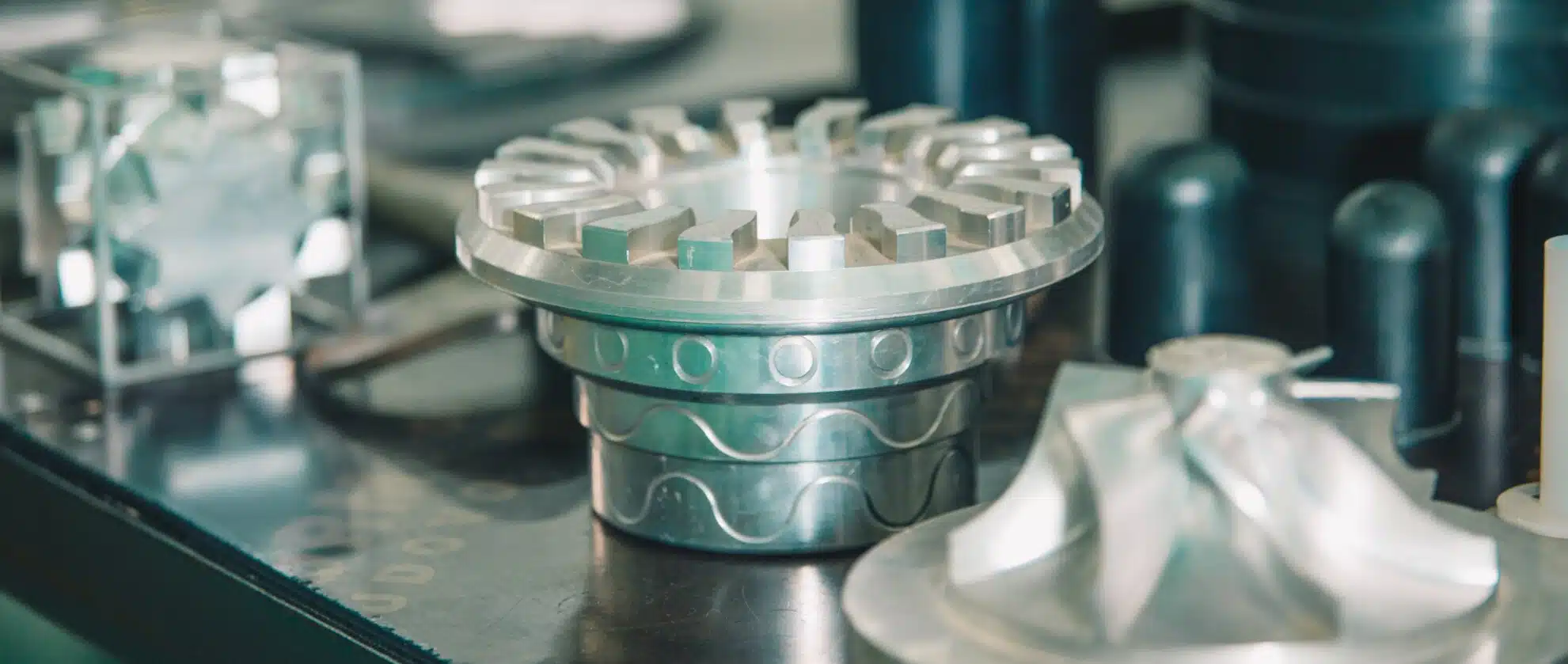

Bei Sigern beschäftigen wir uns mit:

-

Aluminiumguss

-

Druckguss (Druckgießen)

Dies sind ideale Methoden zur Erreichung maximaler Präzision und Qualität.

Nachhaltige Produktion bei Sigern

Bei Sigern sind die Produktionsprozesse für Aluminium und Kunststoffe auf die Reduzierung von CO₂-Emissionen und die Minimierung der Umweltauswirkungen optimiert. Wir besitzen die Zertifizierungen ISO 9001:2015 und ISO 14001:2015, die nicht nur die höchste Produktqualität, sondern auch die strikte Einhaltung internationaler Umweltstandards bestätigen.

Besondere Aufmerksamkeit widmen wir der Technologie des Kunststoffspritzgießens – einer der umweltfreundlichsten Produktionsmethoden. Auf diese Weise hergestellte Bauteile zeichnen sich aus durch:

-

Einfaches Recycling – wodurch wir Abfallmengen reduzieren,

-

Langlebigkeit und Festigkeit – Produkte sind für Mehrfachnutzung statt Einmalgebrauch konzipiert,

-

Minimalen CO₂-Fußabdruck im Vergleich zu alternativen Technologien.

Zukunft dieser Materialien

Die Zukunft von Aluminium und Kunststoffen wird von Nachhaltigkeit, technologischen Innovationen und Marktveränderungen geprägt sein.

Aluminium wird als leichtes, festes und vollständig recycelbares Material eine Schlüsselrolle in der Automobil-, Luftfahrtindustrie und der erneuerbaren Energie spielen, insbesondere im Kontext der CO₂-Reduktion.

Kunststoffe hingegen werden sich in Richtung biologisch abbaubarer und kompostierbarer Alternativen sowie verstärktem Recycling und Kreislaufwirtschaft (Circular Economy) entwickeln. Innovationen wie 3D-Druck oder Kunststoffe aus nachwachsenden Rohstoffen könnten die Produktion revolutionieren.

Herausforderungen umfassen höhere Kosten, die Notwendigkeit des Ausbaus der Recyclinginfrastruktur und einen Wandel im Verbraucherbewusstsein. Beide Materialien haben eine zukunftsträchtige Perspektive voller Möglichkeiten, erfordern jedoch Anpassungen an die wachsenden ökologischen Anforderungen.